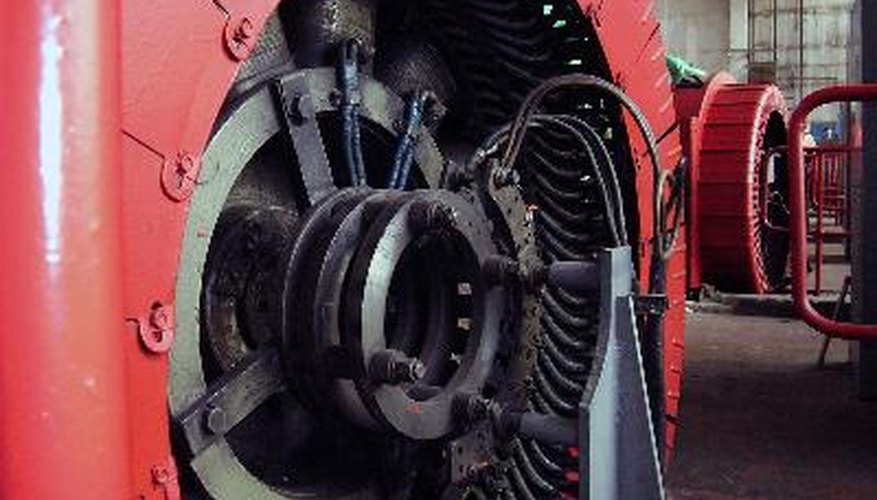

Partes de un compresor centrífugo

Electric motor image by Victor M. from Fotolia.com

Los compresores centrífugos son populares en todas las áreas de la industria porque tienen pocas partes que se desgastan, y son relativamente eficientes con la energía, además de ofrecer un flujo de aire mayor que un compresor centrífugo de un tamaño similar. Aunque su principio de funcionamiento es complejo, son sencillos de operar y la mayoría de las partes de un compresor centrífugo se usan para tratar al salida de aire presurizado o para proveer de fluido refrigerante y aceite al compresor en sí mismo.

Carcaza

Ésta es la cubierta en forma de espiral que rodea a las hojas del impulsor del compresor, y constituye la mayor parte de su masa. La carcasa tiene un orificio circular en el frente a través del cual pasa el aire de entrada, una zona interior en la cual el aire es comprimido, y un puerto de salida por el cual escapa el aire presurizado.

Impulsor

Éste compuesto parecido a un ventilador gira en el interior de la carcasa del compresor. Cuando se aplica potencia en su eje, el impulsor rota (en general se lo conecta a un motor en la mayoría de los casos o a la salida de una turbina en el caso de los turbocompresores), sus hojas curvas empujan el aire y lo hacen girar dentro de la carcasa. El impulsor puede estar hecho de hierro, acero, bronce, aluminio o plástico, dependiendo de la aplicación, y la mayoría son cilíndricos. Las aplicaciones de poco volumen usan impulsores tipo plato con una serie de hojas curvas unidas al plato por detrás.

Alimentación

Los compresores pueden ser alimentados de distintas maneras, pero la mayoría funcionan a través de un motor eléctrico. Algunos son alimentados con un motor de combustión interna, y otros con una correspondiente turbina conectada al impulsor mediante un eje. Las aplicaciones en las que se usa una turbina como fuente de potencia incluyen los turbocompresores, los motores de aeroplanos y las centrales eléctricas de vapor.

Válvulas de derivación

La mayoría de los compresores tienen algún tipo de válvula de derivación incorporada. En los compresores alimentados con un motor, estas válvulas ventilan aire para prevenir una sobre presión del sistema. Las válvulas pueden tener actuadores eléctricos, pero la mayoría son controladas mediante la presión de un resorte. Los turbocompresores a menudo tienen una ventilación incorporada que permite la salida de gases para derivar el escape de la turbina, controlando su velocidad y mejorando su salida.

Separador de agua

Estos dispositivos varían en su diseño, pero su propósito principal es quitar la humedad del aire comprimido. El agua tiende a condensar en el sistema como resultado de la compresión, lo cual significa esencialmente que el vapor en aerosol se comprime nuevamente a su estado líquido. El agua líquida debe ser removida de un sistema compresor de aire para prevenir la corrosión, las inconsistencias en la presión y el congelamiento de las herramientas cuando se libera la presión.

Los separadores de agua funcionan a la inversa del radiador de un auto, proveyendo de un lugar frío para que las gotas de agua condensen antes de que puedan llegar al flujo de aire. Los separadores también pueden colocarse en línea entre el compresor y el motor de alimentación.

Más Artículos

Funciones de un compresor de refrigeración →

Cómo diseñar un ventilador centrífugo →

¿Cuál es la diferencia entre el compresor R410 y ... →

Cómo entender EER y SEER →

Factores que controlan el flujo en tuberías →

Qué es una válvula de expansión en un aire ... →

- Electric motor image by Victor M. from Fotolia.com